松式络筒的新技术

新型松筒槽筒机的技术优势和原理综述:

纱线染色与纺纱、织造紧密相连。应用与发现和技术研发在这个领域永远同步进行。筒子纱的品质对染色前后的各道工序有着深刻的影响。筒子纱密度的均匀性使得染料可以层层穿透筒子纱,在一个染色批次中保证一致的液流循环。

上进松式络筒机的特色:

到目前为止,对于短纤的高支纱无法使用槽筒式络筒机生产出完全适合染色的密度大于0.38克/立方厘米的筒纱,原因是传统槽筒络纱技术导致的纱线重叠以及纱线卷绕密度的不均性阻碍了染液的穿透。

上进新型的槽筒式络筒机,络纱速度最高可以达到1400米/分钟的生产速度,其采用的数字张力控制系统以及先进的防重叠技术,能够在交叉角14°、工作车速能够在高于1000米/分钟的情况下,筒纱密度可以做到超过0.45克/立方厘米的均匀密度,且其轴向密度和径向密度完全一致的筒子纱,而同时保证完美的染色品质,这就意味着容纱量的提高/即在同样的体积中我们卷绕了更多的纱线,而染色成本却没有任何增加。

采用简易纱道设计,完全消除了纱路上由于穿纱路径中折角问题带来的纱线损伤,消除了能够影响纱线毛羽以及强力等诸多问题。

Futerritory pro 中控系统:

专业软件采用高精度计量系统,能生产出均匀的染色用筒子纱,使得染色、整经和织造工序的浪费降到了最低。

优势包括:

- 完美的筒子纱,无重叠、轴向和径向密度内外完全一致;

- 可以在超过0.45克/立方厘米的密度下达到完美的染色品质;

- 最高络纱线速度可达1400米/分钟;

- 穿纱路径简单,没有纱线折叠,降低毛羽产生;

- 高精度计长。

络筒的种类:

使用槽筒技术的络筒机,其优势在于对短纤的络筒。

整个络筒过程中交叉角不变,这是简单、实用并最经济的络筒方式。

槽筒式络筒机是槽筒带动筒纱卷绕具有以下特征:

- 纱线在槽道内滑动速度恒定;

- 卷绕角度恒定;

- 筒子纱的角速度随筒纱直径增大而减小;

- 卷绕纱线的数量和筒纱直径成正比。

完美高效防叠:

Futerritory pro* 福满地专业络纱软件根据槽筒随机卷绕的原理,以直径定比因数出现区域重叠的特性,进行处理运算来抑制驱动和改变纱线在重叠区域内被动无牵引的随机卷绕方式,进行完美高效防叠。配合轴向横动装置的采用,筒子纱在卷绕时进行轴向往复位移,使筒纱两侧端面纱线形成软边无重叠,以此得以相同轴向密度。筒子纱的臂压力由反向气缸调节,在其卷绕的筒纱直径逐步增大时,气弹簧的反向应力抵消筒纱逐步增加的重量,以此保持臂压力相同,来保证筒纱的径向密度一致。

Futerritory pro* 福满地专业络纱软件根据槽筒随机卷绕的原理,以直径定比因数出现区域重叠的特性,进行处理运算来抑制驱动和改变纱线在重叠区域内被动无牵引的随机卷绕方式,进行完美高效防叠。配合轴向横动装置的采用,筒子纱在卷绕时进行轴向往复位移,使筒纱两侧端面纱线形成软边无重叠,以此得以相同轴向密度。筒子纱的臂压力由反向气缸调节,在其卷绕的筒纱直径逐步增大时,气弹簧的反向应力抵消筒纱逐步增加的重量,以此保持臂压力相同,来保证筒纱的径向密度一致。

“完美防重叠”系统,能够生产适合于染色的完全均匀的高密度筒子纱,并且在筒子纱直径不变的情况下,使得染色机的生产能力得到大幅提升。

喂纱系统:

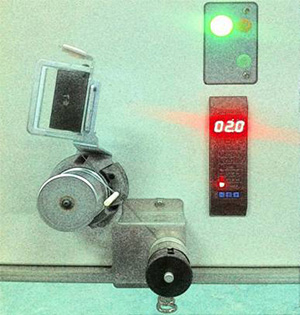

超喂装置采用模块化分立设计,简易的穿纱路经。高灵敏度的张力传感器检测范畴可达0.1g,可以在整个络筒过程中进行实时监测并反馈至处理单元,中央处理器积极响应/驱动装置以全面控制喂纱张力并同步显示张力状态。其纱线初始卷绕端采用自清洁的同步初始张力装置,杜绝了毛羽残留造成的张力波动。无论络筒卷绕速度如何变化,甚至,纱线在褪绕时,自然张力因黏结等其他因素造成的张力瞬间的随机变化,以及喂纱筒子直径不断变小的情况下,卷绕张力始终保持在恒定的设定值。同时,高效防重叠能够避免任何卷绕纱线重叠在一起,这会避免重叠区内纱线局部密度增加,而影响染液的均匀分配。升级优化的铬层金属超喂轮;其纱支应用广泛,极高的硬度解决了由前期碳纤维外镀层材质容易磨损的弊端,适用于长时间络纱。

对于松式络筒是一个非常特殊技巧的生产过程,纱线完美的卷绕,才能使染液在染色过程中得以均匀分配。为了得到密度均匀的筒子纱,纱线卷绕时的张力控制就极其重要。

为避免此类问题,上进松式络筒装备了数字化恒定张力喂纱装置。

实际生产中染色测试报告:

染色试验使用40 英支纯棉单纱,中等深度的颜色(驼米色),54 个筒子纱。

传统工业化的染厂对纯棉染色使用密度一般是 0.33-0.35 克/立方厘米,每个筒子纱的重量在900 -1000克。上进松式络筒机生产的筒纱密度在0.45克/立方厘米,染色得到的数据清楚地说明,在相同的筒纱直径下,对比传统络筒机可直接提高 36.5%的染色产量,并且生产成本没有任何增加。

实际染色测试得到的数据:1000升/立式染色机

|

通过实际的染色测试,在染色筒纱的直径不变,只提高筒纱的密度/重量,相对增加了筒纱容量生产过程的经济性得到大幅提升,特别是以下项目:

- 产品厂内物流;

- 仓储;

- 包装;

- 生产过程(染色、脱水和烘干);

- 用工成本

1. 时间

2. 耗电量

3. 耗水量

4. 染料和化学助剂

产量比对: 对于40 英支单纱与其他络筒机,效率85%的情况下

|

由上测试数据,上进络筒机从生产效率的提升,产量上高于精密络筒的47%,到高于传统1332型槽筒式络筒机的127%,既可优化减少络筒机的锭位数量。又可直接减低络纱工序中的工作量/包括操作工和搬运工的用工及出工量。

染色工序中,在相同配置的染色产量需求下,可大幅优化提升染缸的使用效率/最大化提高产能利用率,尤为关键的是:精炼和染色过程的工艺无需进行任何调整,其每项工序完成的时间也没有任何改变,循环泵速也没有任何变化。对于生产过程中的物流、仓储、包装等等,比传统的筒纱密度和相同的重量,其需要的工作时间以及仓储物流都得到了节省。因此任何筒纱密度上的提升就会成比例地降低生产时间、各种消耗量和成本。

上进络筒机的优势:

综上所述,汇总络筒和染色过程的经济性和高性能,优势如下:

- 高产量

新技术由于使用了数字式纱线张力控制,络纱在1250米/分的工作速度,相对传统松式络筒可以提升产能高达127%;

- 染色成本节省超过 36.5%

使用了“完美防叠”技术,可以做到无重叠径向和轴向密度完全一致的筒子纱,并将染色筒纱密度提高到0.45 克/立方厘米,对于同样体积的筒子纱重量提高,染色浴比降低。

- 总体成本的下降

在络筒工序中:物流、仓储和包装时间得以减少;在染色工序中相对提高的筒纱密度,处理的产量无形中得到了提升。煮练、染色等工艺没有任何改变,没有额外的成本增加。

- 织造消耗降低

提供了高精度的计长(最高达到+/-0.5%),使得整经消耗降低。