紧式络筒的新技术

新型紧式槽筒机的技术优势和原理综述:

紧式络筒与织造紧密相连。应用与发现和技术研发在这个领域永远同步进行。

筒子纱的品质对后道工序有着深刻的影响。筒子纱密度的均匀性和良好的上蜡效果,可以直接提升后道织造的工作效率。

上进紧式络筒机的特色:

纱线完美的卷绕;对于紧式络筒是一个非常特殊和技巧的生产过程:到目前为止,对于传统络筒机无法生产出内外层密度完全一致的筒子纱,原因是槽筒络纱技术被动卷绕的特性以及筒子纱从满筒到空筒退绕气圈张力的变化,导致的纱线重叠和筒子纱内外层卷绕密度的不均匀性。上进新型的槽筒式络筒机,采用简易纱道设计,完全消除了穿纱路径中纱线折角问题带来的纱线损伤,消除了能够影响纱干毛羽以及强力等诸多问题;完美优化的防重叠技术使重叠得以有效避免,其采用的数字恒定张力控制系统,在传统技术上改变了以往被动喂纱为主动喂纱的方式,使最高络纱速度达到1600米/分钟的生产速度,做到筒子纱的径向密度完全一致。

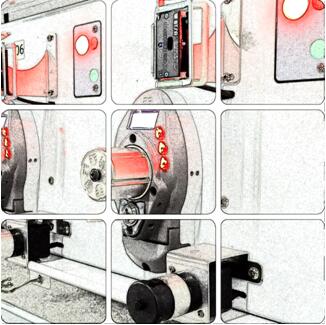

纱管夹持装置:

1〉采用专利型全新侧开式夹持设计,右侧手柄推送开启方式,人性化设计以适应常规右手操作习惯,左侧小夹盘采用静态定位,装载的纱管由自身设计结构而自动锁止,卸载筒子纱只需向右侧推送即可简便快速完成,可直接降低操作工的工作疲劳强度。

2〉可选配更大直径的夹持装置/可达350mm,筒子纱更大的容纱量可达3-4kg,尤其适用于后道织造,以此减少更换筒子纱的频率和数量。可直接提高织机的生产效率[因更换纱线而停车].并直接降低操作工频繁换筒子纱的劳工强度。

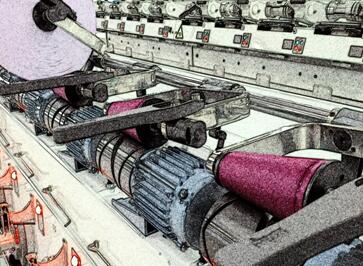

卷绕装置:

主机配备高性能金属氧化铝槽筒,络纱线速度:300-1600M/min;

1〉槽筒硬质氧化铝膜的表面硬度为Hmv500-600。其表面是多孔质,所以使纱线接触其表面时,纱线只接触其凸出部份的顶部。与具备平滑面的硬质镀铬的表面等比较,其接触面积更小,同时其摩擦阻力也显得小,其摩擦系数极小避免了机器在高速运转下纱线毛羽的产生。

2〉在高速织造工序中,纱线高速退绕时,由于纱线捻度会受被动卷绕牵引的高速应力及气圈回旋的离心力的影响,在其轴向端面中,纱线退绕点与进入气圈的分离点会产生捻度应力释放造成了毛羽粘结等问题。

实例应用:织机Toyota Jat 810,纱支涤棉TC 40英支,筒子纱络纱有效动程4英寸[100mm],织造速度1300rpm。与常规6英寸筒子纱比对,动程缩短以及1.5圈卷绕方式,随其端面中卷绕回叠交叉数量的减少,相应筒子纱的轴向分离释放区的摩擦系数会同步成倍减少,其轴向退绕气圈造成的应力也会同步缩小,随着纱线退绕粘结应力和摩擦阻力的减少,就有效避免了退绕张力的波动和影响纱线毛羽以及纱干强度等瑕疵的产生,极其适应于高速织机织造,极大提升了织造的工作效率。

超喂装置:

1〉采用数码张力的超喂装置,集成化结构以及简易的穿纱路经。高灵敏度即时感应的张力传感器,检测范畴可达0.1g,可以在整个络筒过程中进行实时监测并反馈至处理单元,中央处理器积极响应/驱动装置以全面控制喂纱张力并同步显示张力状态。无论络筒卷绕速度如何变化,甚至,纱线在褪绕时,自然张力因黏结等其他因素造成的张力瞬间的随机变化,以及喂纱筒子从满管到空管时直径不断变小的情况下,卷绕张力始终工作在恒定的设定值。

2〉纱线初始卷绕端采用同步自清洁的初始张力驱动装置,杜绝了毛羽残留造成的张力波动。

3〉升级优化的超喂轮;其纱支应用更为广泛,极高的硬度解决了由前期碳纤维材质容易磨损的弊端,表层平滑的超喂轮及自身的低摩擦力,可以有效避免纱线毛羽增加,极其适用于全日制高速络纱。

电气系统:

1〉![]() Futerritory pro* 福满地专业优化的络纱软件,根据槽筒随机卷绕原理,以直径定比因数出现区域性重叠的特征,进行集中运算处理驱动,改变纱线在重叠区域内被动无牵引的随机卷绕方式,进行完美防叠。

Futerritory pro* 福满地专业优化的络纱软件,根据槽筒随机卷绕原理,以直径定比因数出现区域性重叠的特征,进行集中运算处理驱动,改变纱线在重叠区域内被动无牵引的随机卷绕方式,进行完美防叠。

2〉优化的光电状态提示,不同的状态指示可直观地提醒并督促操作工及时发现予以处理问题。

为了得到密度均匀完美的筒子纱,纱线卷绕时的张力控制就极其重要,为避免此类问题,上进紧式络筒装备了数字化恒定张力喂纱装置,其成形筒子纱的内外层密度完全一致,避免了由于密度不均/退绕张力波动造成的断纱停车以及高速络纱时硬性牵扯影响纱干强力和形成毛羽或粘结等诸多瑕疵,从而织机能够有效提高织造车速。尤为关键的是,配合织机的储纬器在卷绕纱线时就可以实现高速储纱,直接实现后道织造工序中无纱疵和织物密度的一致性,提升织物的品质和提高织造中生产的高效率。

生产数据:

产量比对: 对于40 英支单纱与其他络筒机,效率85%的情况下

|

实际生产测试数据显示,上进络筒机从络筒自身生产效率上的提升,产量上高于精密络筒的47%,到高于传统1332型槽筒式络筒机的128%,配置上既可优化减少络筒机的锭位数量。又可直接减低络纱工序中的工作量;包括操作工和搬运工的用工及出工量。

上进络筒机的优势:

综上所述,汇总络筒的经济性和高性能,优势如下:

络纱工序:

- 高效率:

新技术由于使用了数字式纱线张力控制,络纱在1250米/分的工作速度,相对传统络筒可以提升产能高达127%;

- 高品质:

- 完美的筒子纱,径向密度内外完全一致;

- 最高络纱线速度可达1600米/分钟;

- 穿纱路径简单,没有过多的纱线切角折叠,降低毛羽产生及影响纱干强度等问题;

- 高性价比:

- 总体生产成本的下降;

- 络筒工序中用工成本的减少:

1. 时间

2. 耗电量

3. 生产过程的物流、仓储效率提升

- 产品厂内物流, 仓储的减少;

织造工序:

- 织造消耗降低;

- 织造速度及产量的提升;

筒子纱密度的高度一致性和良好的上蜡效果,降低了张力波动造成的断纱率,由此减少了织机由断纱造成的停车率,直接提高了织造工序的生产效率。

- 织物品质的提升;

筒子纱密度的均匀性,在织造中纱线由满管到空管退绕张力无明显变化,可有效避免络纱时由于捻度应力释放造就的纱线扭结回捻/例在织物中出现纱疵现象,使得织物密度一致,提升产品品质。